2024��10��12�գ��ϘO�ܫ@Ϥ,��BMW���R���F(tu��n)���Q,���������a(ch��n)�^���Ќ�(sh��)�F(xi��n)���P(gu��n)�Iͻ�ƣ��e��������C(j��)���ˊA�߷���,��

�ňDƬ��_20241012164907.jpg (1.06 MB, ���d�Δ�(sh��): 14)

���d����

2024-10-12 20:13 �ς�

�����R�ĊA��ԭ���c��܇�b�����

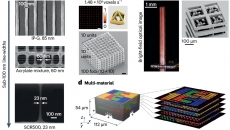

���R���F(tu��n)�M(j��n)һ�����,����1991���ԁ�������һֱ����������3D��ӡ���g(sh��)�Ƅ�(d��ng)��܇��������a(ch��n)�o�����ߵĄ�(chu��ng)��,�����,���@�(xi��ng)���g(sh��)�H�������a(ch��n)��(g��)��������F(xi��n)���䑪(y��ng)�÷����єU(ku��)չ�����칤�ߺ����o������,����ԓ���F(tu��n)�����a(ch��n)���̎����˸����Ե�׃��,������@�(xi��ng)���g(sh��)���H�����O(sh��)Ӌ(j��)����܇��,������܇,��ԭ��܇��ِ܇�����a(ch��n)܇�͵��㲿��,��߀�ڌ��R���S����܇��������a(ch��n)�o���������a(ch��n)�аl(f��)�]����Ҫ����,��

�ňDƬ��_20241012164926.jpg (993 KB, ���d�Δ�(sh��): 18)

���d����

2024-10-12 20:13 �ς�

3D��ӡ���g(sh��)�ă�(y��u)��(sh��)�c��(y��ng)��

���R���F(tu��n)��ȫ����(n��i)ÿ��ͨ�^3D��ӡ���a(ch��n)���^40�f��(g��)�㲿�����@һ��(sh��)���@��ԓ���g(sh��)�����a(ch��n)Ч�ʺ��`���Է�����@����(y��u)��(sh��),��λ��Ľ��ڱ����W��ʩ�R˹��ķ����������@�^(q��)�nj��R���F(tu��n)���T���о������a(ch��n)����,��2023�꣬ԓ�@�^(q��)ͨ�^3D��ӡ���a(ch��n)�˳��^30�f��(g��)���,����������t�Ɍ��R���F(tu��n)��ȫ�����a(ch��n)�W(w��ng)�j(lu��)����,��

���R���F(tu��n)��������@�^(q��)ؓ(f��)؟(z��)��Jens Ertel��ʾ����������đ�(y��ng)�ò��H��������a(ch��n)Ч�ʣ�߀�������@���ĭh(hu��n)��Ч��,��ͨ�^3D��ӡ,�����R�܉���١���(j��ng)��(j��)���`������a(ch��n)���a(ch��n)�o���O(sh��)��Ͱ��\(y��n)�C(j��)����,��������(j��)���wҪ���M(j��n)���{(di��o)��,����(y��u)���������Ķ�������a(ch��n)���ٶ�,���s�����ڕr(sh��)�g,�������ͳɱ���

�ňDƬ��_20241012164919.jpg (885.73 KB, ���d�Δ�(sh��): 15)

���d����

2024-10-12 20:13 �ς�

���R���m�ĺ��ع��Sʹ���@�N3D��ӡ��?f��)�?y��u)���ęC(j��)���ˊA������CFRP�����b�뉺���C(j��)��ȡ����Ʒ���

3D��ӡ�����a(ch��n)�еđ�(y��ng)�Ì�(sh��)��

���R���F(tu��n)���m�ĺ����p�����Y(ji��)��(g��u)���g(sh��)����չʾ��3D��ӡ���g(sh��)�����a(ch��n)�еľ��w��(y��ng)��,������,����������3D��ӡ���g(sh��)���a(ch��n)��һ��(g��)����BMW M܇��CFRP܇�?sh��)ĊA�ߣ�����ĕr(sh��)22С�r(sh��),�������H��150����,���Ȃ��y(t��ng)���췽ʽ�p�p�˼s20%���@���H���L�˾S�o(h��)�g��,��߀ʹ�C(j��)���ˊA�����������ú;��Џ���,��

���⣬���R���F(tu��n)߀ʹ�����µ�,�����p�ĊAצ,���@Щ�����ġ���?f��)�?y��u)���ęC(j��)���˲��������p�p��25%,���Ķ���CFRP܇����a(ch��n)��ֻ��Ҫһ��(g��)���p�Aצ�ęC(j��)����,��������֮ǰ������(g��)���@Щ�p�Aצ�����ڌ��R���F(tu��n)�m�ĺ��ع��Sͨ�^3D��ӡ���������,��

�ňDƬ��_20241012201734.jpg (255.79 KB, ���d�Δ�(sh��): 20)

���d����

2024-10-12 20:17 �ς�

3D��ӡ��܇��܇�g�đ�(y��ng)��

��Ľ��ڵ�܇��܇�g,�����R���F(tu��n)ʹ���˷����C(j��)���ˊA������Aס���Ƅ�(d��ng)BMW i4������(g��)�ذ�M�����@�N��һ���A���������������ؓ(f��)�d����õ����M(j��n)һ����(y��u)��,�������s��100������������b�ã�,������ǰ���p30%���@�N���ɵĽY(ji��)��(g��u)����ɰ���T����X��϶��ɵ�,�����������d�C(j��)����,���Ķ���(ji��)ʡ��Դ���p�ٶ�����̼�ŷš�

�ňDƬ��_20241012201428.jpg (296.58 KB, ���d�Δ�(sh��): 14)

���d����

2024-10-12 20:14 �ς�

���A��ֻ�nj��R3D��ӡ�C(j��)���ˎ����������a(ch��n)Ч�ʵķ�ʽ֮һ

Syneraܛ���Ą�(chu��ng)��(y��ng)��

���ˌ�(sh��)�F(xi��n)��ѵ�3D��ӡЧ��,�����R���F(tu��n)ʹ����Syneraܛ����ǰ���Elise��,����BMW iVentures�����_�l(f��)��Syneraͨ�^��Ч��(y��u)���F(xi��n)�����̺�Ӌ(j��)��,��������һһ��(du��)��(y��ng)�ذ����A(y��)���O(sh��)Ӌ(j��)��(du��)�����Y(ji��)��(g��u)�M(j��n)��3D��ӡ,���@�w������߶ȵ��`����,��

�ڌ��R���F(tu��n)����������@�^(q��)���O(sh��)Ӌ(j��)��ʩ�����҈F(tu��n)�(du��)������^���Nܛ����Q����,���l(f��)�F(xi��n)�M(j��n)һ����(y��u)���ĝ���,�����⣬���R���F(tu��n)߀������C(j��)���ˊA������3D��ӡ�C(j��)�_�l(f��)�˽�Q����,�����Ԅ�(d��ng)�����ϽY(ji��)��(g��u)�Ĺ����O(sh��)Ӌ(j��),��ʹ��ӡ�ٶȸ��죬�Ķ�����Ч,��

���ā��f,�����R���F(tu��n)ͨ�^3D��ӡ���g(sh��)�����a(ch��n)�еďV����(y��ng)�ã��@�����������a(ch��n)Ч��,�������˳ɱ�,�����p���˶�����̼�ŷš��@һ��(chu��ng)�¼��g(sh��)�đ�(y��ng)�ò��Hչʾ�ˌ��R����܇�����I(l��ng)����I(l��ng)�ȵ�λ,��Ҳ��δ���Ŀɳ��m(x��)�l(f��)չ�춨�ˈ�(ji��n)��(sh��)�Ļ��A(ch��),��

|