來源:長三角G60激光聯(lián)盟

河南理工大學的科研人員綜述報道了增材制造中航空零部件的形狀與性能控制研究進展。相關論文以“Development on shape and performance control of aeronautical parts in additive manufacturing”為題發(fā)表在《Journal of Manufacturing Processes》上。

640.jpg (108.55 KB, 下載次數(shù): 47)

下載附件

2025-4-1 16:27 上傳

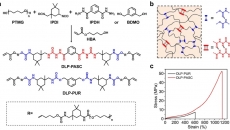

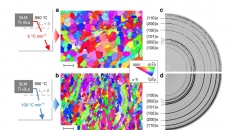

隨著航空發(fā)動機性能要求的持續(xù)提升,零件結(jié)構(gòu)日趨復雜,服役性能可靠性需求日益嚴格。增材制造過程中強烈的熱-凝固-力學耦合效應使得航空航天領域難以建立可靠的形狀精度與性能控制方法。現(xiàn)有研究大多針對形狀精度或力學性能單一目標進行優(yōu)化。為把握形狀精度與性能控制的發(fā)展趨勢,本文系統(tǒng)綜述了缺陷形成機理、預測補償方法、工藝控制、輔助加工技術(shù)、應用效果及熱處理等方面的研究進展。形狀與表面缺陷主要源于設計方法不當、熔池不穩(wěn)定及制造過程中的高冷卻速率,而力學性能缺陷則主要由制造過程中形成的特殊微觀結(jié)構(gòu)和內(nèi)部缺陷導致。制造前主要通過數(shù)值模擬和預熱技術(shù)對形狀缺陷進行預測補償;加工階段通過控制關鍵工藝參數(shù)確保熱輸入恒定和熔池穩(wěn)定;輔助技術(shù)與后處理是優(yōu)化表面質(zhì)量和微觀結(jié)構(gòu)以提升形狀精度與性能的重要手段。本文總結(jié)了當前形狀與性能協(xié)同控制的不足及未來挑戰(zhàn),為增材制造形狀精度與性能控制的深入研究奠定基礎。

640-1.jpg (222.14 KB, 下載次數(shù): 39)

下載附件

2025-4-1 16:27 上傳

圖1金屬增材制造研究熱點

640-2.jpg (243.97 KB, 下載次數(shù): 39)

下載附件

2025-4-1 16:27 上傳

圖2航空航天領域金屬增材制造發(fā)展

640-3.jpg (303.22 KB, 下載次數(shù): 33)

下載附件

2025-4-1 16:27 上傳

圖3增材制造的制造過程、典型微觀結(jié)構(gòu)、形狀/表面缺陷與性能表現(xiàn)

640-4.jpg (226.98 KB, 下載次數(shù): 31)

下載附件

2025-4-1 16:27 上傳

圖4增材制造工藝流程、加工方法及市場份額示意圖

640-5.jpg (294.97 KB, 下載次數(shù): 31)

下載附件

2025-4-1 16:27 上傳

圖5蜂窩狀微觀結(jié)構(gòu)的形成過程

640-6.jpg (250.44 KB, 下載次數(shù): 34)

下載附件

2025-4-1 16:27 上傳

圖6增材制造中的形態(tài)缺陷及其對性能的影響

640-7.jpg (273.65 KB, 下載次數(shù): 38)

下載附件

2025-4-1 16:27 上傳

圖7增材制造件的力學性能及其影響因素

640-8.jpg (248.75 KB, 下載次數(shù): 35)

下載附件

2025-4-1 16:27 上傳

圖8幾何變形的產(chǎn)生機理

640-9.jpg (219.79 KB, 下載次數(shù): 30)

下載附件

2025-4-1 16:27 上傳

圖9殘余應力的形成機制

640-10.jpg (323.03 KB, 下載次數(shù): 34)

下載附件

2025-4-1 16:27 上傳

圖10表面粗糙度的生成機理

640-11.jpg (136.01 KB, 下載次數(shù): 32)

下載附件

2025-4-1 16:27 上傳

圖11變形補償方法流程圖

640-12.jpg (303.99 KB, 下載次數(shù): 43)

下載附件

2025-4-1 16:27 上傳

圖12不同能量輸入下懸垂面的表面質(zhì)量對比

640-13.jpg (153.93 KB, 下載次數(shù): 28)

下載附件

2025-4-1 16:27 上傳

圖13增減材復合制造工藝

640-14.jpg (211.35 KB, 下載次數(shù): 41)

下載附件

2025-4-1 16:27 上傳

圖14增材制造件的拉伸斷裂機理

640-15.jpg (211.4 KB, 下載次數(shù): 32)

下載附件

2025-4-1 16:27 上傳

圖15疲勞裂紋擴展機制

640-16.jpg (231.88 KB, 下載次數(shù): 29)

下載附件

2025-4-1 16:27 上傳

圖16熱處理后增材制造件的微觀結(jié)構(gòu)與力學性能

640-17.jpg (356.12 KB, 下載次數(shù): 33)

下載附件

2025-4-1 16:27 上傳

圖17輔助加工方法分類及其效果

640-18.jpg (269.85 KB, 下載次數(shù): 38)

下載附件

2025-4-1 16:27 上傳

圖18超聲輔助增材制造效果

640-19.jpg (291.91 KB, 下載次數(shù): 40)

下載附件

2025-4-1 16:27 上傳

圖19超聲振動輔助銑削效果

本文探討了增材制造零件形狀與性能缺陷的形成機制,綜述了現(xiàn)有形狀精度與性能優(yōu)化方法,得出以下結(jié)論:

1.形狀精度與性能缺陷的成因包括增材制造設計特性、加工過程中能量輸入變化導致的熔池不穩(wěn)定、能量輸入不足/過量以及熔體動態(tài)現(xiàn)象。加工控制的本質(zhì)是通過調(diào)控能量輸入優(yōu)化熱歷史,從而獲得更好的表面質(zhì)量和微觀結(jié)構(gòu)。

2.現(xiàn)有控制措施主要針對加工過程和后處理階段,關于設計方法、設備參數(shù)等因素對缺陷影響的研究表明,這些因素對形狀精度和性能缺陷具有重要影響。

3.預熱技術(shù)可降低熱梯度、優(yōu)化殘余應力、平衡凝固過程并提高形狀精度,但對力學性能改善效果有限。

4.復合制造技術(shù)能提高工件致密度、調(diào)控微觀結(jié)構(gòu)并保證尺寸精度。當增材制造與輔助技術(shù)結(jié)合時,耦合效應會引發(fā)復雜問題,其耦合機制及對形狀精度與性能的提升機理尚不明確。

5.當前增材制造件的熱處理方法多沿用傳統(tǒng)工藝,尚未形成針對增材制造微觀結(jié)構(gòu)和內(nèi)部缺陷特性的熱處理體系。

6.通過熱處理與復合制造技術(shù)結(jié)合可提升力學性能:熱處理能減少孔隙、優(yōu)化微觀結(jié)構(gòu);表面處理技術(shù)可改善表面質(zhì)量。

7.現(xiàn)有研究多針對單一性能或單因素優(yōu)化,缺乏全過程控制系統(tǒng)。

8.超聲輔助增材制造可細化晶粒并減少結(jié)構(gòu)缺陷;超聲輔助銑削能提高尺寸精度、細化表面晶粒并改善近表面孔隙缺陷。鑒于形狀與性能的協(xié)同控制尚未形成體系,這可能是實現(xiàn)兩者協(xié)同優(yōu)化的一種有效方法。

形狀精度與性能控制是確保金屬增材制造冶金質(zhì)量與一致性、實現(xiàn)高品質(zhì)制造的重要保障。基于增材制造近數(shù)十年的發(fā)展趨勢,未來研究將圍繞工具、技術(shù)與方法三個維度,在形狀精度與性能控制基礎理論的突破、形狀精度與性能控制基礎方法的創(chuàng)新、形狀精度與性能控制裝置的增效集成設計等不斷突破,在形狀精度與性能控制領域展開深入探索。

論文鏈接:

https://doi.org/10.1016/j.jmapro.2025.03.015

|