迄今為止,鈦金屬被認(rèn)為是最適合于3D打印技術(shù)的金屬材料之一,因此它在金屬3D打印領(lǐng)域里的應(yīng)用也相當(dāng)廣泛,無論是3D打印醫(yī)用植入物還是飛機(jī)部件,鈦金屬的身影無處不在。但是,卡內(nèi)基·梅隆大學(xué)(CMU)最近進(jìn)行的一項(xiàng)研究表明,當(dāng)前的3D打印鈦金屬部件有可能存在著“致命缺陷”。

在對3D打印鈦金屬進(jìn)行深度X射線探測之后,研究人員們揭開了該材料內(nèi)部的孔隙度狀況。使用最流行的鈦金屬,即Ti-gAI-4V(含6%的鋁和4%的釩),卡耐基梅隆大學(xué)的科學(xué)家們找到了美國能源部下屬的阿貢國家實(shí)驗(yàn)室(Argonne National Laboratory),用后者的高強(qiáng)度同步輻射X射線和一種被稱為微斷層攝影的快速成像工具來幫助分析這種材料。他們的研究結(jié)果表明,當(dāng)在一種選擇性激光熔化(SLM)3D 打印機(jī)或電子束熔融(EBM)3D打印機(jī)中使用鈦金屬粉末時,氣體會被困在液態(tài)的金屬層中,從而在3D打印金屬內(nèi)部生成諸多泡沫孔隙。

根據(jù)科學(xué)家們觀察到的結(jié)果,這些微小的孔隙小到幾微米,大到幾百微米不等,而且隨機(jī)分布,導(dǎo)致使用鈦材料3D打印的金屬對象內(nèi)部有可能出現(xiàn)裂紋線。這是一個令人震驚的消息,尤其是現(xiàn)在3D打印鈦金屬部件在醫(yī)療和航空航天領(lǐng)域的使用越來越普遍的時候。

雖然像SLM這樣的技術(shù)被證明在很多方面都有優(yōu)勢,但是這項(xiàng)研究有可能改變鈦金屬以及其他金屬基材料的3D打印方式。研究團(tuán)隊(duì)發(fā)現(xiàn),3D打印機(jī)激光束的功率、速度和間距會對鈦金屬3D打印的孔隙率產(chǎn)生影響。研究人員觀察了幾個Ti-gAI-4V樣品的孔隙率,所有這些部件都是用EBM技術(shù)以不同的參數(shù)3D打印出來的,盡管他們調(diào)整了參數(shù)來幫助減少3D打印鈦金屬部件的孔隙率,但是始終沒能完全消除內(nèi)部的孔隙。

“相對于打印速度和間距,如果你減少功率級別,金屬熔池就會變得太小,甚至可能出現(xiàn)不熔的粉末,這也是孔隙度的來源之一。”CMU材料科學(xué)和工程教授Anthony Rollett說:“但是,如果你把功率級別增加得太多,就會有形成深孔,即所謂的鑰匙孔,的風(fēng)險,這是電子束留下的空隙。”

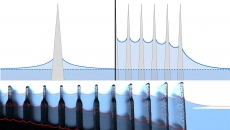

通過微斷層掃描重建的使用不同的功能參數(shù)3D打印的Ti-6Al-4V樣品

據(jù)了解,科學(xué)家們研究發(fā)現(xiàn),完全消除3D打印鈦金屬部件中的孔隙度幾乎是不可能的。但是他們認(rèn)為在介于不熔的粉末與太多粉末之間肯定存在一個最佳點(diǎn),可以優(yōu)化3D打印鈦金屬的方式。為此,該研究團(tuán)隊(duì)現(xiàn)在轉(zhuǎn)而研究起粉末階段的鈦金屬來了,Rollett認(rèn)為這可能正是孔隙開始的階段。

此項(xiàng)結(jié)果被發(fā)表在《Journal of Minerals, Metals, and Materials Society》雜志上,標(biāo)題為《通過同步輻射X射線微斷層掃描評估處理參數(shù)對于電子束熔融Ti-6Al-4V的孔隙率影響(Evaluating the Effect of Processing Parameters on Porosity in Electron Beam Melted via Synchrotron X-ray Microtomography)》。

搜索官方微信賬號:“3D打印世界”,新鮮、有料、深度3D打印資訊,盡在3D打印世界! |