來源:EOS

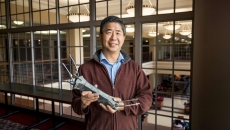

一架全新的商用飛機首次飛向天空總有其特殊意義,,作為劃時代的產(chǎn)品,,空客A350 XWB 從設(shè)計之初就明顯側(cè)重于材料和生產(chǎn)工藝的創(chuàng)新——其目標(biāo)不僅僅是打造世界上最有效率的飛機,。增材制造作為面向未來的技術(shù),,在開發(fā)過程中被充分考慮。作為測試項目的一部分,,來自 Sogeti High Tech 的專家以創(chuàng)紀(jì)錄的速度成功地為客機垂直穩(wěn)定翼的前翼梁開發(fā)了一種線束支架,,從初始草圖到最終成品只用了兩周時間。EOS 的技術(shù)和專業(yè)知識為這一開發(fā)過程提供了關(guān)鍵保障,。

WX20190819-091142.png (139.27 KB, 下載次數(shù): 80)

下載附件

2019-8-19 09:12 上傳

輕量化和高質(zhì)量:使用 EOS Aluminium AlSi10Mg 實現(xiàn)垂直尾翼支架的一體化設(shè)計,。

▌面臨的挑戰(zhàn)

該項目的目標(biāo)是為最新空客機型開發(fā)電纜布線支架。該支架用于垂直穩(wěn)定翼上攝像頭的供電和數(shù)據(jù)傳輸,,使乘客能夠看到機艙外部的景象,,并為飛行員指引地面方向。

任務(wù)面臨的最大挑戰(zhàn)是,,交貨時間只有短短的兩周,。整個開發(fā)過程必須在此時間段內(nèi)完成:通過對零部件和當(dāng)前安裝的分析,進行拓?fù)鋬?yōu)化以及成品的參數(shù)設(shè)計和生產(chǎn),。支架還需要使用盡可能少的支撐結(jié)構(gòu),,以避免后期處理,。另外,,組件的規(guī)格要求集成卡入式電纜固定件、減輕重量,,并符合后續(xù)航空工業(yè)認(rèn)證的嚴(yán)格要求,。

傳統(tǒng)方式生產(chǎn)的組件由成型的金屬片材零部件和許多鉚釘組成,總共超過 30 個單獨零部件,。上部的插頭連接器由塑料制成,,使用的材料與支架的其他零部件不同。目標(biāo)是開發(fā)一個集成式解決方案,,包括插頭連接器在內(nèi)的單一零部件,,這樣能夠大大減少構(gòu)造和安裝時間。通過基于拓?fù)鋬?yōu)化的參數(shù)究來確定增材制造的減重目標(biāo),。

▌解決方案:30個零件集成為一個,,金屬3D打印制造

對于這個新組件,Sogeti High Tech 采用經(jīng)過實踐驗證的開發(fā)過程,,用于設(shè)計零部件,。該項目首先根據(jù)即將采用的制造過程,對現(xiàn)有的傳統(tǒng)方式生產(chǎn)的組件進行分析,,結(jié)果非常樂觀,。針對該組件的功能,、材料和原來復(fù)雜的結(jié)構(gòu),金屬3D 打印技術(shù)是理想選擇,。借助該技術(shù)提供的設(shè)計自由度,,復(fù)雜結(jié)構(gòu)可以通過單個零件實現(xiàn),這意味減輕重量的同時不影響其功能,。

WX20190819-091150.png (137.19 KB, 下載次數(shù): 79)

下載附件

2019-8-19 09:12 上傳

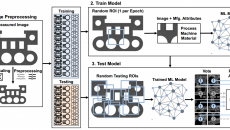

采用增材制造技術(shù)進行一體化設(shè)計的尾架將零部件數(shù)量從 30 個減少到 1 個,。 鋁合金(AlSi10Mg)是薄壁復(fù)雜結(jié)構(gòu)的理想選擇。與外部區(qū)域的接口保持不變形成了非設(shè)計空間,,這意味著不需要對其進行任何更改,。將定義的負(fù)載作為參數(shù)研究中拓?fù)鋬?yōu)化的邊界條件,為新設(shè)計提供依據(jù),。

按照慣例,,將 CAE 軟件用于拓?fù)鋬?yōu)化計算;相比之下,,設(shè)計結(jié)構(gòu)時使用了專用的解決方案,,將自由曲面用于重新設(shè)計。Sogeti High Tech 獨立完成設(shè)計,。為了滿足兩周的交付周期,,EOS 使用 EOSPRINT 軟件,計算出通過拓?fù)鋬?yōu)化結(jié)果計算出構(gòu)建時間和優(yōu)化參數(shù),。從而以 CAE 呈現(xiàn)制造的零部件,,同時還兼顧制造過程的可能性和局限性以及避免支撐結(jié)構(gòu)。除了出色的硬件外,,EOS 全面的專業(yè)知識也為零部件順利制造提供了保障,。

▌成果:19 小時完成制造,減重30%,,實現(xiàn)全面定制化

通過 Sogeti 和 EOS 之間的合作,,開發(fā)出針對增材制造優(yōu)化的零部件,充分利用 SLM 技術(shù)所提供的設(shè)計自由度,,同時兼顧其限制因素,。這樣就可以將電纜布線的插頭連接器集成到設(shè)計中,對特定關(guān)鍵區(qū)域進行局部加強,,從而優(yōu)化結(jié)構(gòu),。組件內(nèi)的自支撐孔隙和支柱可以穩(wěn)定當(dāng)前結(jié)構(gòu)并將后期處理成本降至最低。

此外,,3D打印可以實現(xiàn)按需制造,,無論何時需要,都可以極快的速度生產(chǎn)支架,。在 EOS M 400 上以 90μm 的層厚度進行制造時只需要 19 個小時,,而傳統(tǒng)制造則需要 70 天,,這等于生產(chǎn)時間減少了 90% 以上。歸功于許多單獨步驟和之前 30 個零部件已經(jīng)集成在一個中央組件中,,現(xiàn)在僅需一步即可進行生產(chǎn),。此外,現(xiàn)在也不再需要對各個零部件進行單獨生產(chǎn),,更無需庫存,,這就節(jié)省了大量的費用。整個裝配件的存儲也非常簡單,。

Sogeti 生產(chǎn)和開發(fā)環(huán)節(jié)節(jié)省了大量的時間,。從初始草圖到最終組件完成的整個過程只需要兩個星期。這個交貨時間非常驚人,。同時,,該設(shè)計減輕了可觀的重量。傳統(tǒng)制造的零部件重達 452 克,,而增材制造的線束支架重僅 317 克 —眾所周知,,航空工業(yè)千方百計減輕每一克重量,以便將燃油消耗降至最低,。

|